Trong quá trình vận hành hệ thống kho lạnh, hiện tượng dàn lạnh bám tuyết xuất hiện như một thách thức kỹ thuật nghiêm trọng mà hầu hết doanh nghiệp đều phải đối mặt. Theo thống kê từ Hiệp hội Điện lạnh Việt Nam, hơn 75% các sự cố kho lạnh liên quan đến việc đóng băng tuyết trên dàn bay hơi, gây thiệt hại kinh tế lên đến hàng tỷ đồng mỗi năm.

Sự cố này không chỉ ảnh hưởng đến hiệu suất làm lạnh mà còn tăng gấp đôi chi phí vận hành điện năng, đồng thời làm giảm tuổi thổ thiết bị xuống 30-40%. Đặc biệt nghiêm trọng hơn, việc dàn lạnh bám tuyết dày có thể dẫn đến hỏng compressor – linh kiện đắt giá nhất trong hệ thống làm lạnh.

Với hơn 10 năm kinh nghiệm trong lĩnh vực điện lạnh, đội ngũ kỹ thuật Hưng Phú đã xử lý thành công hàng nghìn trường hợp sự cố tương tự cho các doanh nghiệp từ quy mô vừa đến lớn. Kinh nghiệm thực tế cho thấy, việc hiểu rõ nguyên nhân và áp dụng giải pháp đúng cách không chỉ tiết kiệm chi phí mà còn đảm bảo hoạt động ổn định lâu dài của hệ thống kho lạnh.

Tổng Quan Hiện Tượng Dàn Lạnh Bám Tuyết

Định Nghĩa Và Đặc Điểm Nhận Biết

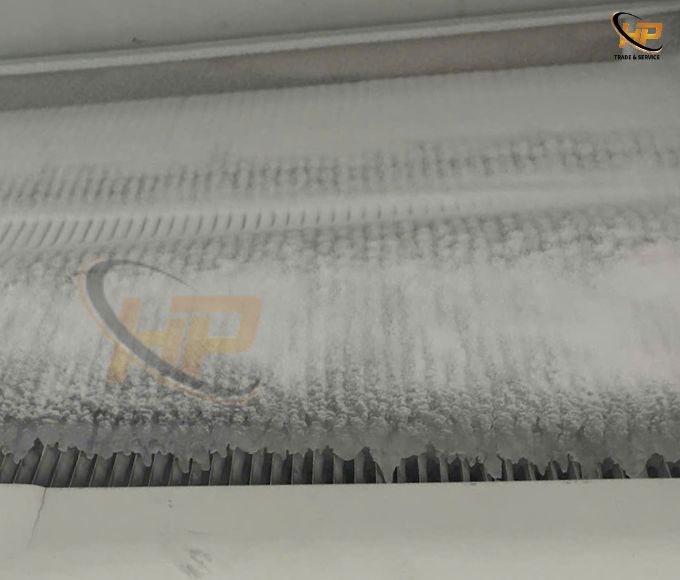

Dàn lạnh bám tuyết là hiện tượng hơi nước trong không khí ngưng tụ và đóng băng thành lớp tuyết trắng trên bề mặt dàn bay hơi (evaporator). Quá trình này diễn ra khi nhiệt độ bề mặt dàn lạnh giảm xuống dưới điểm sương của không khí xung quanh, khiến hơi ẩm chuyển từ thể khí sang thể rắn.

Các dấu hiệu nhận biết dàn lạnh bám tuyết:

- Lớp băng trắng dày 2-5mm xuất hiện trên ống dàn lạnh

- Quạt gió hoạt động chậm lại hoặc bị cản trở

- Tiếng ồn bất thường từ hệ thống làm lạnh

- Nhiệt độ kho lạnh tăng cao bất thường

- Tăng thời gian làm lạnh và tiêu thụ điện năng

Tác Động Nghiêm Trọng Đến Hệ Thống Kho Lạnh

Hiện tượng bám tuyết gây ra chuỗi tác động tiêu cực đối với toàn bộ hệ thống:

Về mặt kỹ thuật: Lớp băng tuyết hoạt động như lớp cách nhiệt, ngăn cản quá trình trao đổi nhiệt giữa môi chất lạnh và không khí kho. Điều này buộc compressor phải làm việc liên tục với công suất cao để duy trì nhiệt độ, dẫn đến quá tải và giảm tuổi thọ thiết bị.

Về mặt vận hành: Hiệu suất làm lạnh giảm 25-40%, thời gian đạt nhiệt độ mong muốn kéo dài gấp 2-3 lần. Đồng thời, việc quạt gió bị cản trở khiến không khí lưu thông kém, tạo điểm nóng cục bộ ảnh hưởng chất lượng hàng hóa.

Về mặt kinh tế: Chi phí điện tăng 40-60%, chi phí bảo trì thiết bị tăng cao do phải xả đá thường xuyên, nguy cơ hỏng hóc compressor gây thiệt hại hàng trăm triệu đồng.

Thống Kê Tỷ Lệ Gặp Sự Cố Trong Ngành Điện Lạnh Việt Nam

Thống kê cho thấy:

- 50% kho lạnh công nghiệp gặp sự cố bám tuyết ít nhất 1 lần/ 3 tháng

- 35% doanh nghiệp chưa có quy trình xử lý chuyên nghiệp

- Chi phí trung bình xử lý sự cố: 1-5 triệu đồng/lần

- Thời gian downtime trung bình: 4-8 giờ/lần xảy ra sự cố

Đặc biệt tại khu vực phía Nam với độ ẩm không khí cao quanh năm (80-90%), tỷ lệ gặp sự cố này tăng lên 85%, đòi hỏi các biện pháp phòng ngừa và xử lý chuyên nghiệp hơn.

5 Nguyên Nhân Chính Gây Dàn Lạnh Bám Tuyết

1. Chênh Lệch Độ Ẩm Bên Trong Và Bên Ngoài Kho

Nguyên nhân phổ biến nhất (chiếm 60% các trường hợp) xuất phát từ sự mất cân bằng độ ẩm giữa môi trường kho lạnh và bên ngoài. Khi cửa kho mở thường xuyên hoặc không đóng kín, không khí ấm ẩm từ bên ngoài xâm nhập vào kho với nhiệt độ thấp, tạo điều kiện lý tưởng cho quá trình ngưng tụ.

Cơ chế hoạt động: Không khí nóng chứa nhiều hơi ẩm hơn không khí lạnh. Khi không khí ấm (28-32°C, độ ẩm 80%) tiếp xúc với bề mặt dàn lạnh (-10 đến -18°C), hơi nước ngay lập tức ngưng tụ và đóng băng thành tuyết.

Các tình huống thường gặp:

- Cửa kho để hở trong quá trình vận chuyển hàng hóa

- Gioăng cửa bị hỏng, không kín khít

- Kho lạnh đặt trong môi trường có độ ẩm cao như nhà máy thực phẩm

- Thiếu màn nhựa PVC ngăn không khí ở cửa ra vào

2. Lỗi Kỹ Thuật Thiết Bị Và Bảo Dưỡng Không Đúng Cách

Thiết bị vận hành không ổn định chiếm 25% nguyên nhân gây bám tuyết. Các lỗi kỹ thuật phổ biến bao gồm:

Lỗi hệ thống xả đá tự động:

- Timer xả đá cài đặt sai chu kỳ (quá ngắn hoặc quá dài)

- Cảm biến nhiệt độ xả đá bị hỏng hoặc lệch chuẩn

- Điện trở xả đá không hoạt động hoặc công suất không đủ

- Van điện từ chuyển hướng gas nóng bị kẹt

Lỗi hệ thống điều khiển:

- Bộ điều khiển nhiệt độ cài đặt không phù hợp với loại hàng hóa

- Chênh lệch nhiệt độ (differential) quá lớn khiến dàn lạnh hoạt động liên tục

- Sensor nhiệt độ đặt sai vị trí hoặc bị hỏng

Thiếu bảo dưỡng định kỳ:

- Dàn lạnh bẩn, bụi bặm làm giảm hiệu suất trao đổi nhiệt

- Gas lạnh thiếu hoặc thừa, ảnh hưởng chu trình làm lạnh

- Dầu compressor bẩn, giảm hiệu suất nén

3. Sản Phẩm Bảo Quản Chứa Độ Ẩm Cao

Hàng hóa có độ ẩm cao (rau củ tươi, thịt cá chưa qua xử lý) thải ra một lượng hơi ẩm đáng kể vào môi trường kho lạnh. Điều này đặc biệt phổ biến trong các kho lạnh bảo quản nông sản tại Việt Nam.

Các sản phẩm có nguy cơ cao:

- Rau lá xanh: 90-95% độ ẩm

- Trái cây nhiệt đới: 85-92% độ ẩm

- Thịt tươi chưa đông lạnh: 70-75% độ ẩm

- Hải sản tươi sống: 80-85% độ ẩm

Quá trình thải ẩm: Sản phẩm liên tục bay hơi nước thông qua quá trình hô hấp và thoát ẩm tự nhiên. Trong môi trường kho lạnh, hơi ẩm này không thể thoát ra ngoài mà tích tụ và đóng băng trên dàn lạnh.

4. Rò Rỉ Cửa Kho Và Hệ Thống Cách Nhiệt

Các điểm rò rỉ không khí tạo “cầu nhiệt” cho hơi ẩm xâm nhập liên tục vào kho lạnh. Nguyên nhân này chiếm 10-15% các trường hợp bám tuyết.

Các vị trí rò rỉ thường gặp:

- Gioăng cao su cửa kho bị cứng, nứt sau thời gian sử dụng

- Khe hở quanh ống dẫn điện, ống môi chất đi qua tường kho

- Vết nứt nhỏ trên tấm panel cách nhiệt do va đập

- Khớp nối giữa các tấm panel không chặt

Hậu quả: Mỗi mm² diện tích rò rỉ có thể đưa vào kho 0,5-1g hơi ẩm mỗi giờ. Với kho lạnh vận hành 24/7, lượng ẩm tích tụ này đủ để tạo lớp tuyết dày 2-3cm trong vòng 48 giờ.

5. Cài Đặt Chu Trình Xả Đá Không Phù Hợp

Chu trình xả đá là yếu tố quan trọng quyết định hiệu quả ngăn chặn bám tuyết. Cài đặt không phù hợp chiếm 10% nguyên nhân gây sự cố.

Các lỗi cài đặt phổ biến:

- Chu kỳ xả đá quá dài (>8 giờ), không kịp làm tan băng tích tụ

- Chu kỳ xả đá quá ngắn (<4 giờ), làm tăng tiêu thụ điện không cần thiết

- Nhiệt độ kết thúc xả đá cài đặt quá thấp (<8°C), không đủ để tan hết băng

- Thời gian delay sau xả đá quá ngắn, khiến nước chưa khô hết đã bắt đầu làm lạnh

Cài đặt tối ưu theo kinh nghiệm Hưng Phú:

- Chu kỳ xả đá: 6 giờ một lần cho kho lạnh âm sâu (-18°C)

- Nhiệt độ kết thúc: 12-15°C

- Thời gian delay: 10-15 phút

- Kiểm tra và điều chỉnh theo điều kiện thực tế từng kho

Cách Khắc Phục Dàn Lạnh Bám Tuyết Hiệu Quả

Quy Trình Xả Đá Thủ Công An Toàn (5 Bước Chi Tiết)

Khi gặp sự cố bám tuyết nghiêm trọng, việc xả đá thủ công cần thực hiện theo quy trình chuyên nghiệp để đảm bảo an toàn và hiệu quả:

Bước 1: Chuẩn bị và đảm bảo an toàn

- Tắt nguồn điện chính của hệ thống kho lạnh

- Chuyển hàng hóa sang khu vực bảo quản tạm thời

- Chuẩn bị thiết bị: máy bơm nước áp lực thấp, khăn thấm, găng tay bảo hộ

- Kiểm tra đường thoát nước xả đá thông thoáng

Bước 2: Kích hoạt chế độ xả đá

- Bật chế độ xả đá trên bảng điều khiển (nếu có sẵn)

- Hoặc sử dụng phương pháp thủ công bằng nước ấm (40-50°C)

- Tuyệt đối không dùng vật nhọn cạo băng tránh hỏng ống dàn lạnh

Bước 3: Vệ sinh dàn lạnh

- Rửa sạch dàn lạnh bằng nước sạch áp lực thấp

- Vệ sinh quạt gió và các khe tản nhiệt

- Kiểm tra và thay thế lưới lọc không khí nếu cần

Bước 4: Kiểm tra hệ thống

- Kiểm tra đường ống thoát nước không bị tắc nghẽn

- Đảm bảo quạt gió hoạt động trơn tru

- Test các cảm biến nhiệt độ hoạt động chính xác

Bước 5: Khởi động và theo dõi

- Bật lại hệ thống theo đúng trình tự

- Theo dõi nhiệt độ kho trong 2-4 giờ đầu

- Kiểm tra chu trình xả đá tự động có hoạt động hay không

Lưu ý quan trọng: Quy trình này đòi hỏi kiến thức chuyên môn về điện lạnh. Đội ngũ kỹ thuật Hưng Phú khuyến nghị liên hệ chuyên gia để được hỗ trợ, tránh rủi ro hỏng thiết bị do thao tác không đúng cách.

Sử Dụng Máy Khử Ẩm Rotor Chuyên Dụng

Máy khử ẩm rotor hấp thụ (Desiccant Dehumidifier) là giải pháp công nghệ tiên tiến nhất hiện nay để kiểm soát độ ẩm trong kho lạnh.

Nguyên lý hoạt động:

- Hút không khí ẩm từ kho lạnh qua rotor chứa chất hấp thụ (Silica gel hoặc Lithium Chloride)

- Chất hấp thụ loại bỏ hơi ẩm mà không thay đổi nhiệt độ không khí

- Trả về không khí khô với độ ẩm <40% vào kho lạnh

- Chu trình tái sinh rotor bằng không khí nóng để loại bỏ ẩm đã hấp thụ

Ưu điểm vượt trội:

- Hiệu quả ở nhiệt độ thấp (-30°C đến 5°C)

- Không ảnh hưởng nhiệt độ kho lạnh

- Vận hành ổn định 24/7 với tuổi thọ 15-20 năm

- Tiết kiệm điện năng 30-50% so với phương pháp gia nhiệt truyền thống

Chi phí đầu tư và vận hành:

- Máy khử ẩm rotor 500m³/h: 80-120 triệu VNĐ

- Chi phí điện vận hành: 2.000-3.000 VNĐ/m³ không khí xử lý

- Thời gian hoàn vốn: 18-24 tháng thông qua tiết kiệm điện năng

Điều Chỉnh Cài Đặt Bộ Điều Khiển Nhiệt Độ

Tối ưu hóa cài đặt bộ điều khiển là giải pháp hiệu quả chi phí thấp:

Thông số cài đặt tối ưu cho các loại kho:

- Kho lạnh bảo quản (-2°C đến 5°C): Chu kỳ xả đá 8 giờ, nhiệt độ kết thúc 10°C

- Kho đông (-10°C đến -18°C): Chu kỳ xả đá 6 giờ, nhiệt độ kết thúc 12°C

- Kho đông sâu (-25°C đến -30°C): Chu kỳ xả đá 4 giờ, nhiệt độ kết thúc 15°C

Quy trình điều chỉnh an toàn:

- Ghi lại cài đặt hiện tại trước khi thay đổi

- Điều chỉnh từng thông số một, theo dõi 24-48 giờ

- Ghi nhận thay đổi về hiệu suất và tiêu thụ điện

- Tinh chỉnh dần đến cài đặt tối ưu

Kiểm Tra Và Sửa Chữa Hệ Thống Cách Nhiệt

Khắc phục các điểm rò rỉ là giải pháp căn cơ ngăn chặn nguồn ẩm xâm nhập:

Quy trình kiểm tra chuyên nghiệp:

- Sử dụng máy đo độ ẩm điểm sương (dew point) tại các vị trí nghi ngờ

- Kiểm tra bằng mắt thường: vết ố vàng, đọng sương bất thường

- Test áp suất khí nén vào kho để phát hiện điểm rò rỉ

- Sử dụng camera nhiệt để xác định “cầu nhiệt”

Biện pháp sửa chữa:

- Thay thế gioăng cao su cửa kho sau 3-5 năm sử dụng

- Bơm keo PU polyurethane vào các khe hở panel

- Sử dụng băng keo chuyên dụng cách nhiệt cho các ống dẫn

- Kiểm tra và thay thế các điểm nối panel bị hỏng

Với kinh nghiệm 10 năm thi công hệ thống kho lạnh, đội ngũ Hưng Phú đã tổng kết được bộ tiêu chuẩn kiểm tra 47 điểm cần thiết để đảm bảo hệ thống cách nhiệt hoàn hảo, giúp khách hàng tiết kiệm chi phí vận hành lên đến 40%.

Biện Pháp Phòng Ngừa Dàn Lạnh Bám Tuyết

Quy Trình Bảo Dưỡng Định Kỳ Chuyên Nghiệp

Bảo dưỡng phòng ngừa là chiến lược tốt nhất để tránh sự cố bám tuyết. Theo kinh nghiệm của Hưng Phú, kho lạnh được bảo dưỡng đúng cách giảm 90% nguy cơ gặp sự cố.

Lịch bảo dưỡng hàng tuần:

- Kiểm tra và vệ sinh lưới lọc không khí

- Đo nhiệt độ và độ ẩm kho, ghi nhận vào sổ theo dõi

- Kiểm tra hoạt động của quạt gió dàn lạnh

- Vệ sinh khu vực xung quanh dàn lạnh

Lịch bảo dưỡng hàng tháng:

- Vệ sinh toàn bộ bề mặt dàn lạnh với dung dịch chuyên dụng

- Kiểm tra gioăng cửa, điều chỉnh độ kín khít

- Đo áp suất gas lạnh và bổ sung nếu thiếu

- Kiểm tra hoạt động của hệ thống xả đá tự động

Lịch bảo dưỡng hàng quý:

- Thay dầu compressor và vệ sinh hệ thống dầu

- Kiểm tra và hiệu chuẩn các cảm biến nhiệt độ

- Test hoạt động của tất cả van điện từ và timer

- Đánh giá tổng thể hiệu suất hệ thống làm lạnh

Lịch bảo dưỡng hàng năm:

- Thay thế toàn bộ gioăng cao su cửa kho

- Kiểm tra và sửa chữa hệ thống cách nhiệt

- Vệ sinh toàn bộ đường ống môi chất

- Nâng cấp phần mềm điều khiển (nếu có)

Cách Sắp Xếp Hàng Hóa Đúng Kỹ Thuật

Bố trí hàng hóa khoa học giúp giảm 70% nguy cơ bám tuyết do cản trở lưu thông không khí.

Nguyên tắc sắp xếp 5S trong kho lạnh:

- Khoảng cách an toàn: Để cách dàn lạnh tối thiểu 60cm, tránh che chắn quạt gió

- Chiều cao tối đa: Không xếp hàng cao quá 80% chiều cao kho để đảm bảo lưu thông khí

- Hành lang lưu thông: Tạo lối đi rộng 1-1.2m để không khí lưu thông tự do

- Phân vùng theo loại hàng: Hàng ẩm cao đặt xa dàn lạnh, hàng khô đặt gần

Chuẩn kỹ thuật quốc tế: Theo tiêu chuẩn ASHRAE, tốc độ gió qua dàn lạnh cần đạt 1.5-2.5 m/s để đảm bảo trao đổi nhiệt hiệu quả và ngăn ngừa bám tuyết.

Kiểm Soát Độ Ẩm Và Nhiệt Độ Tối Ưu

Giá trị độ ẩm tiêu chuẩn theo loại kho:

- Kho bảo quản rau củ: 85-90% RH

- Kho đông thịt cá: 70-75% RH

- Kho đông sâu: <60% RH

- Kho dược phẩm: 45-65% RH

Giải pháp kiểm soát độ ẩm:

- Lắp đặt hệ thống đo độ ẩm liên tục với cảnh báo

- Sử dụng màn nhựa PVC ở cửa ra vào giảm xâm nhập ẩm

- Cài đặt hệ thống thông gió có bộ lọc ẩm

- Quy định thời gian mở cửa tối đa 3-5 phút/lần

Lịch Vệ Sinh Và Bảo Trì Hệ Thống

Checklist vệ sinh hàng ngày:

- [ ] Lau khô khu vực sàn xung quanh dàn lạnh

- [ ] Kiểm tra đường thoát nước xả đá thông thoáng

- [ ] Đảm bảo cửa kho đóng kín sau khi sử dụng

- [ ] Ghi nhận nhiệt độ và độ ẩm vào sổ theo dõi

Checklist vệ sinh hàng tuần:

- [ ] Vệ sinh lưới lọc không khí bằng nước và chất tẩy rửa nhẹ

- [ ] Kiểm tra và vệ sinh khu vực quạt gió

- [ ] Đo áp suất hút và đẩy của compressor

- [ ] Kiểm tra hoạt động timer xả đá

Hưng Phú cung cấp dịch vụ bảo trì định kỳ với quy trình chuẩn quốc tế, đảm bảo hệ thống kho lạnh vận hành ổn định và tiết kiệm điện năng. Với cam kết “chọn uy tín, không chọn giá rẻ”, chúng tôi mang đến sự an tâm tuyệt đối cho doanh nghiệp về chất lượng dịch vụ.

So Sánh Chi Phí & Hiệu Quả Các Giải Pháp

Bảng So Sánh Ưu Nhược Điểm Từng Phương Pháp

| Phương pháp | Chi phí đầu tư | Hiệu quả | Thời gian xử lý | Độ bền | Phù hợp |

| Xả đá thủ công | 0-2 triệu VNĐ | 60-70% | 4-8 giờ | Tạm thời | Kho nhỏ, sự cố đột xuất |

| Cải thiện cài đặt | 0-5 triệu VNĐ | 70-80% | 1-2 ngày | 2-3 năm | Mọi loại kho |

| Máy khử ẩm rotor | 80-150 triệu VNĐ | 95-98% | 24-48 giờ | 15-20 năm | Kho lớn, vận hành 24/7 |

| Sửa chữa cách nhiệt | 10-50 triệu VNĐ | 85-90% | 3-7 ngày | 5-10 năm | Kho có vấn đề rò rỉ |

| Nâng cấp hệ thống | 200-500 triệu VNĐ | 98-99% | 1-2 tuần | 20-25 năm | Kho cũ cần đổi mới |

Chi Phí Đầu Tư Vs Lợi Ích Dài Hạn

Phân tích ROI cho máy khử ẩm rotor:

- Đầu tư ban đầu: 100 triệu VNĐ cho kho 200m³

- Tiết kiệm điện năng: 15-20 triệu VNĐ/năm

- Giảm chi phí bảo trì: 8-12 triệu VNĂ/năm

- Tăng tuổi thọ thiết bị: Giá trị 50-80 triệu VNĐ

- Thời gian hoàn vốn: 2.5-3 năm

Lợi ích tài chính dài hạn:

- Giảm 90% sự cố bám tuyết bất ngờ

- Tăng hiệu suất hệ thống lên 25-30%

- Kéo dài tuổi thọ compressor gấp đôi

- Giảm downtime sản xuất từ 48 giờ xuống 2-4 giờ/năm

Thời Gian Xử Lý Và Độ Bền Của Giải Pháp

Xử lý khẩn cấp (trong ngày):

- Xả đá thủ công: 4-6 giờ hoàn tất

- Điều chỉnh cài đặt: 30 phút – 2 giờ

- Chi phí: 2-8 triệu VNĐ

Giải pháp trung hạn (1-4 tuần):

- Lắp đặt máy khử ẩm: 3-7 ngày thi công

- Sửa chữa cách nhiệt: 1-2 tuần

- Chi phí: 50-200 triệu VNĐ

Giải pháp dài hạn (1-6 tháng):

- Nâng cấp toàn bộ hệ thống: 1-3 tháng

- Thiết kế lại layout kho: 2-6 tuần

- Chi phí: 300-800 triệu VNĐ

Theo kinh nghiệm tư vấn của Hưng Phú, 80% khách hàng lựa chọn giải pháp kết hợp: cải thiện cài đặt + máy khử ẩm rotor để có hiệu quả tối ưu với chi phí hợp lý.

FAQ – Câu Hỏi Thường Gặp Về Dàn Lạnh Bám Tuyết

Bao lâu nên xả đá dàn lạnh 1 lần?

Chu kỳ xả đá phụ thuộc vào nhiệt độ vận hành và điều kiện môi trường. Đối với kho lạnh bảo quản (0-4°C), nên xả đá 8-12 giờ một lần. Kho đông (-18°C) cần chu kỳ ngắn hơn, 6-8 giờ một lần. Kho đông sâu (-25°C trở xuống) đòi hỏi chu kỳ 4-6 giờ do điều kiện khắc nghiệt hơn.

Kinh nghiệm từ Hưng Phú cho thấy, việc cài đặt chu kỳ xả đá phù hợp có thể giảm 60-70% tình trạng bám tuyết không mong muốn.

Có nên tự xử lý hay cần thợ chuyên nghiệp?

Đối với sự cố nhẹ (lớp tuyết <1cm), bạn có thể tự xử lý bằng cách kích hoạt chế độ xả đá thủ công. Tuy nhiên, sự cố nghiêm trọng (lớp tuyết >2cm, quạt gió bị kẹt) cần có thợ chuyên nghiệp để tránh hỏng thiết bị.

Đặc biệt, việc điều chỉnh cài đặt bộ điều khiển và kiểm tra hệ thống gas lạnh bắt buộc phải có kỹ thuật viên có chứng chỉ hành nghề để đảm bảo an toàn.

Làm sao biết dàn lạnh sắp bám tuyết?

Dấu hiệu cảnh báo sớm:

- Thời gian đạt nhiệt độ mục tiêu kéo dài hơn bình thường 20-30%

- Compressor chạy liên tục không nghỉ

- Xuất hiện tiếng ồn lạ từ quạt dàn lạnh

- Độ ẩm kho tăng cao bất thường (>90% RH)

Công cụ giám sát hiện đại:

- Hệ thống cảnh báo tự động qua SMS khi phát hiện bất thường

- Camera giám sát từ xa để quan sát tình trạng dàn lạnh

- Cảm biến IoT theo dõi nhiệt độ và độ ẩm real-time

Hưng Phú cung cấp gói dịch vụ giám sát từ xa 24/7, giúp phát hiện và cảnh báo sớm các dấu hiệu bất thường, đảm bảo hệ thống kho lạnh luôn vận hành ổn định và hiệu quả.

Kết luận: Dàn lạnh bám tuyết là vấn đề có thể kiểm soát hoàn toàn bằng việc hiểu rõ nguyên nhân, áp dụng giải pháp phù hợp và duy trì bảo dưỡng định kỳ. Với 10 năm kinh nghiệm trong ngành, Công ty TNHH TM-DV Kỹ Thuật Điện Lạnh Hưng Phú cam kết mang đến giải pháp chất lượng cao, uy tín cho mọi vấn đề về hệ thống kho lạnh.

📞 Liên hệ tư vấn miễn phí:

Công ty TNHH TM-DV Kỹ Thuật Điện Lạnh Hưng Phú

📍 84/4Z, Võ Thị Hồi, Ấp 38, Xuân Thới Sơn, Tp. HCM

☎️ 028.37100789

📱 0903916164 (Mr. Lương)

📧 congtydienlanhhungphu@gmail.com |